Продукция

Плазменное размалывание

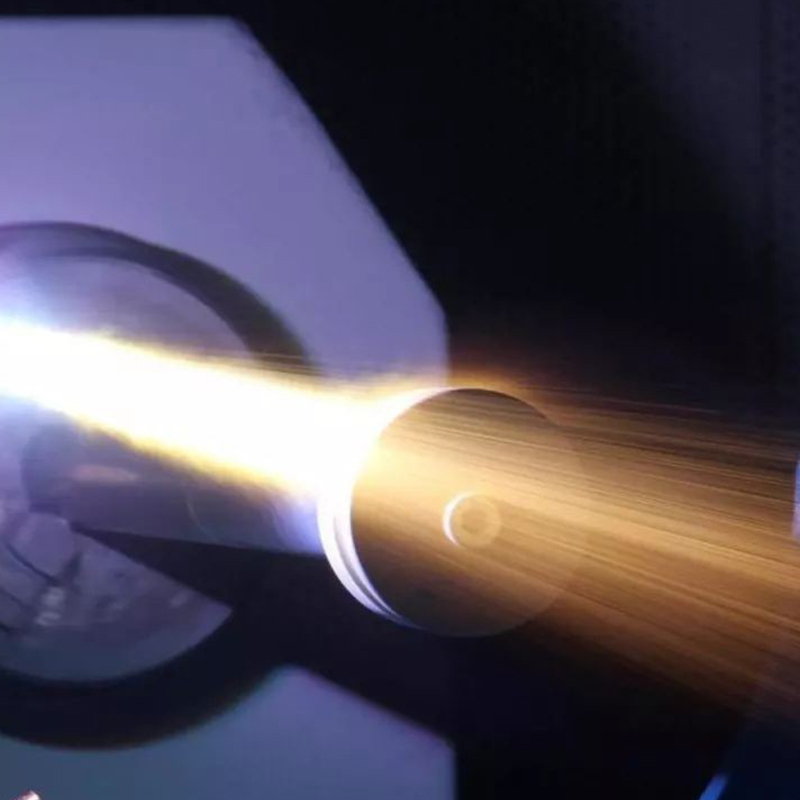

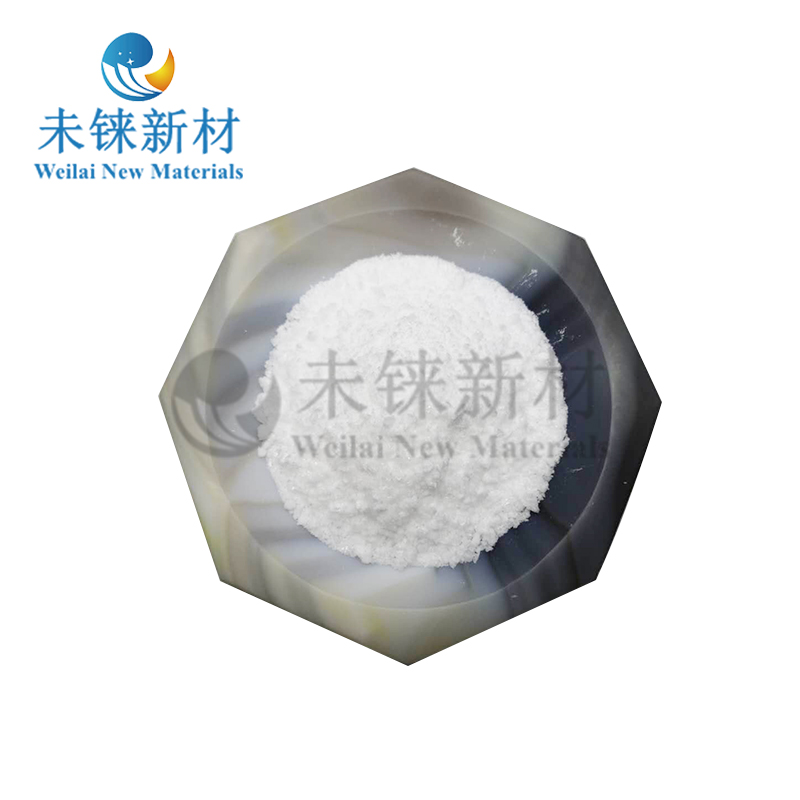

Технология плазменной обработки порошком использует высокотемпературную плазму (дуговое, радиочастотное или микроволновое возбуждение) для плавления, испарения или реакции исходных материалов (например, металлов и керамики) с последующей быстрой конденсацией для образования ультрадисперсных порошков (нано- и микрометрового масштаба).

Описание

маркер

Введение в оборудование для плазменной обработки порошком

Технология плазменной обработки порошком использует высокотемпературную плазму (дуговое, радиочастотное или микроволновое возбуждение) для плавления, испарения или реакции исходных материалов (например, металлов и керамики) с последующей быстрой конденсацией для образования ультрадисперсных порошков (нано- и микрометрового масштаба). Эта технология широко применяется при производстве высокочистых порошков, сферических порошков и композитных порошков. Основное оборудование включает в себя:

Плазменный генератор: создает высокотемпературный плазменный факел (обычно дуговой разряд постоянного тока или радиочастотную плазму).

Система подачи: подает исходные материалы (например, металлическую проволоку, частицы или газообразные прекурсоры) в зону высокотемпературной плазмы.

Реакционная камера и система сбора: контролируют среду обработки порошком (например, защиту инертным газом) и собирают ультрадисперсный порошок.

Система охлаждения и классификации: Быстро конденсирует порошок и классифицирует его по размеру частиц.

Анод и катод являются основными компонентами плазменной горелки, напрямую влияющими на стабильность плазмы, распределение температуры и качество порошка (например, сферичность и чистоту).

Наша продукция: Аноды и катоды для плазменного производства порошка

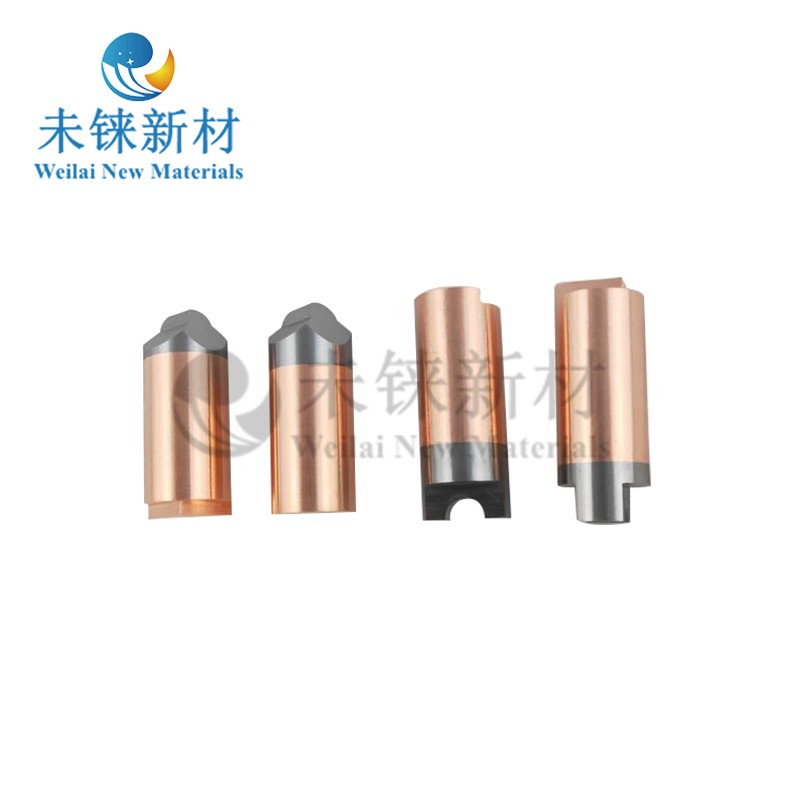

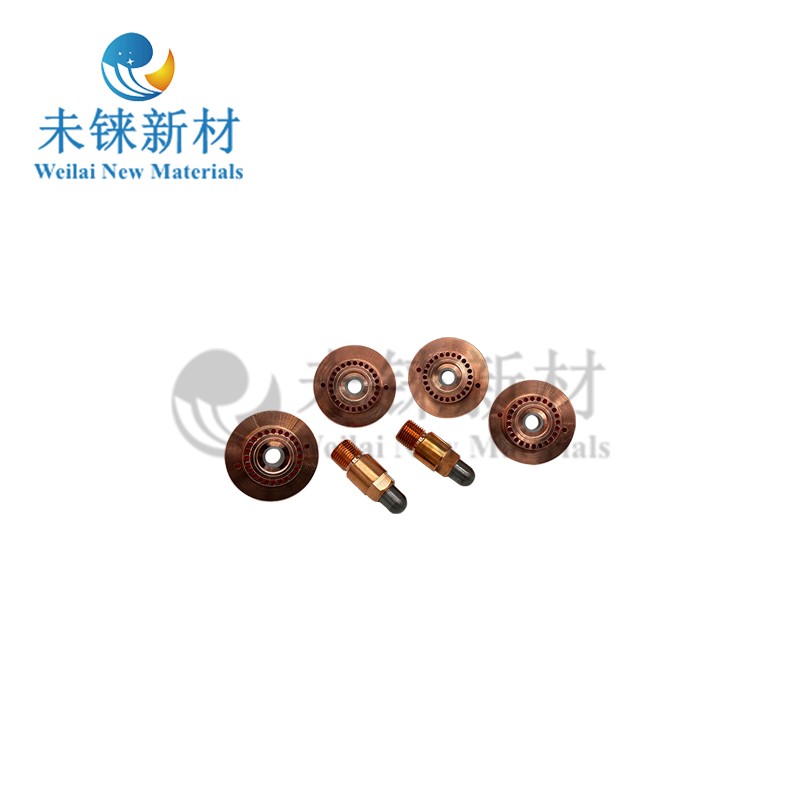

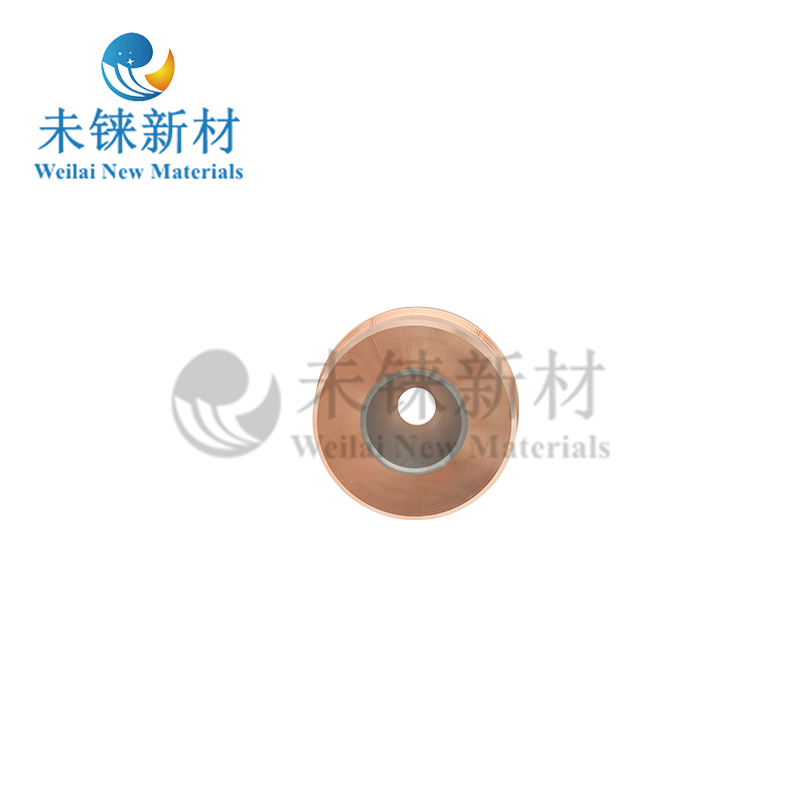

(1) Анод для плазменной горелки

Материал:

Сверхчистая медь (конструкция с водяным охлаждением): Высокая термостойкость (>3000 ℃), стойкость к тепловым ударам, подходит для получения металлических порошков.

Сверхспециальная керамика (например, оксид циркония): Используется в коррозионных средах (например, для реакций азотирования и карбонизации).

Конструктивные особенности:

Ультраламинарный анод: Оптимизирует стабильность плазменной струи, снижает турбулентность и улучшает сферичность порошка.

Ультрамногоканальная структура: Интегрированный впуск газа-носителя/реакционного газа, подходит для синтеза композитных порошков (например, TiCN, WC-Co).

Области применения: Получение сферического титанового порошка, порошка карбида кремния, порошка высокотемпературного сплава и т. д.

(2) Катод

Основные преимущества:

Материал:

Ториевый катод из ультравольфрама (дуга постоянного тока): Высокая эффективность электронной эмиссии, антиабляция.

Медный катод с ультраводяным охлаждением (плазма высокой частоты): Долговечная конструкция, подходит для непрерывного производства.

Конструктивные особенности:

Вращающийся катод: Снижает локальный перегрев дуговых пятен и продлевает срок службы.

Сегментированная конструкция: Упрощает обслуживание и замену, сокращая затраты на простой.

Технология покрытия: Поверхностное покрытие из платины или оксида редкоземельного элемента повышает стойкость к окислению (подходит для воздушной плазмы).