Как решить распространенные проблемы сопла для плазменного напыления?

2025-12-09

Технология плазменного напыления — это передовой процесс, широко применяемый для обработки поверхности материалов, и одним из ее ключевых компонентов является сопло для напыления. Рабочие характеристики сопла напрямую влияют на качество, эффективность и себестоимость напыления. Однако на практике сопло часто сталкивается с различными проблемами, которые приводят к ухудшению качества напыления или неисправностям оборудования. В этой статье подробно анализируются распространенные проблемы сопел для плазменного напыления и предлагаются соответствующие решения.

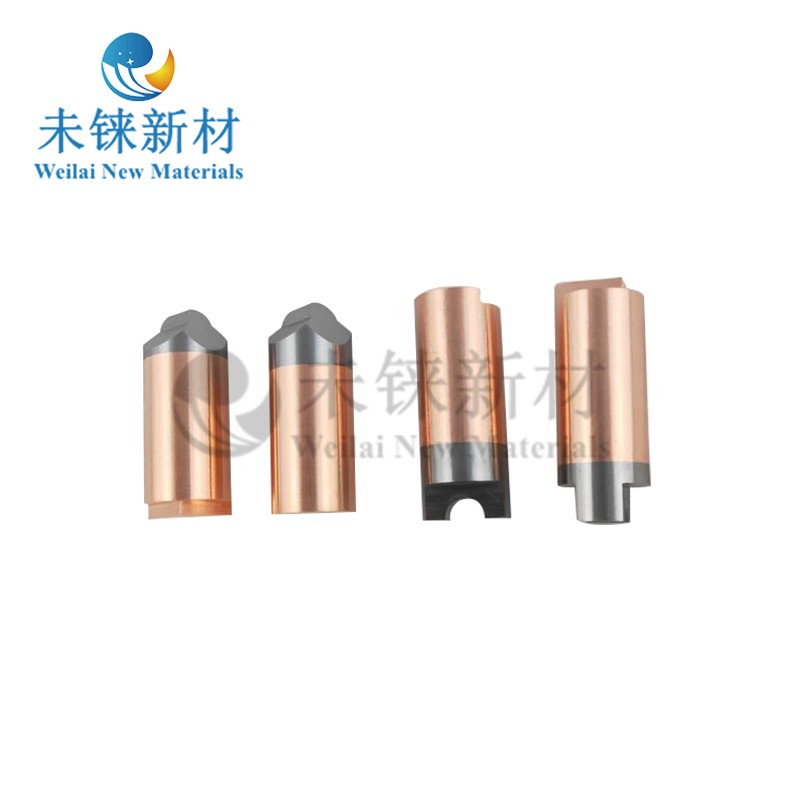

(Поперечное сечение (разрез) сопла для плазменного напыления)

1.Засорение сопла

Описание проблемы: Засорение сопла является одной из наиболее частых проблем при плазменном напылении. Обычно оно вызвано наличием примесей в напыляемом материале, слишком крупными частицами или недостаточным расплавлением материала. Засорение серьезно влияет на равномерность и непрерывность напыления и даже может привести к остановке оборудования.

Способы решения:

Предварительная обработка материала: Перед напылением тщательно просеивайте и подготавливайте материал, удаляя примеси и слишком крупные частицы.

Оптимизация параметров напыления: Отрегулируйте мощность плазмы, расход газа и дистанцию напыления, чтобы обеспечить полное расплавление и равномерное нанесение материала.

Регулярная очистка: Регулярно очищайте сопло, используя специальные инструменты или химические очистители для удаления засоров.

Использование высококачественных сопел: Выбирайте высококачественные сопла, устойчивые к износу и высоким температурам, чтобы снизить вероятность засорения.

2.Износ сопла

Описание проблемы: После длительного использования сопло из-за воздействия высоких температур и ударов высокоскоростных частиц подвергается износу. Износ приводит к увеличению диаметра отверстия сопла и изменению угла распыления, что влияет на точность и равномерность напыления.

Способы решения:

Выбор износостойких материалов: Используйте для изготовления сопел материалы с высокой твердостью и износостойкостью, такие как карбид вольфрама, керамика и т.д.

Регулярная замена: В зависимости от условий эксплуатации регулярно проверяйте и заменяйте сильно изношенные сопла, чтобы гарантировать качество напыления.

Оптимизация технологии напыления: Уменьшите ударное воздействие высокоскоростных частиц на сопло, например, путем регулировки угла напыления или снижения скорости частиц.

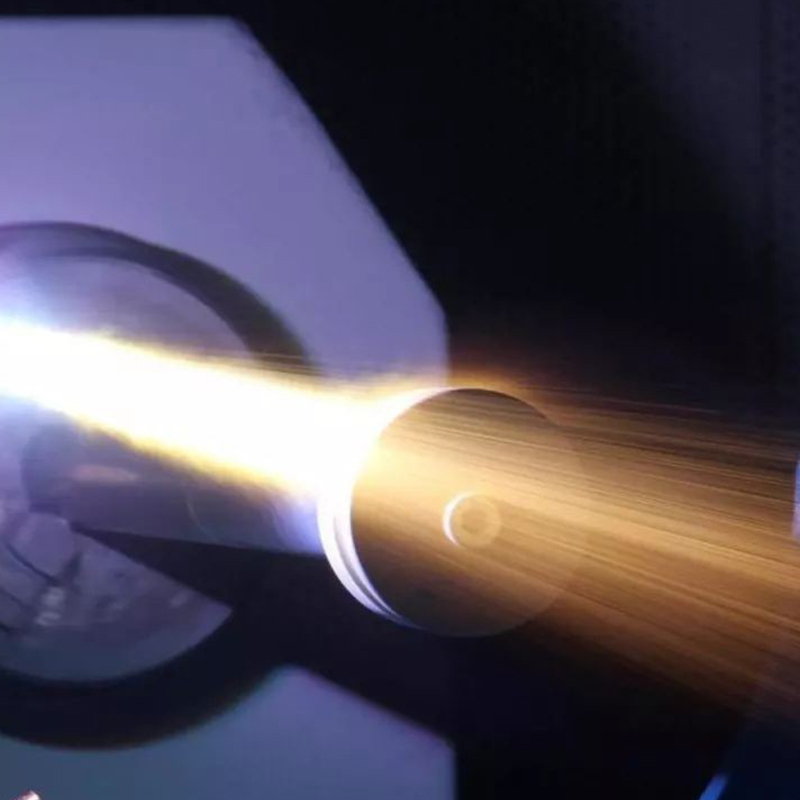

3.Перегрев сопла

Описание проблемы: В процессе плазменного напыления сопло подвергается воздействию чрезвычайно высоких температур. При неэффективной системе охлаждения или неправильной эксплуатации сопло может перегреться и даже перегореть.

Способы решения:

Усиление охлаждения: Убедитесь, что система охлаждения работает нормально, используйте эффективную охлаждающую жидкость и устройства.

Контроль времени напыления: Избегайте длительного непрерывного напыления, делайте перерывы в работе, чтобы дать соплу остыть.

Выбор термостойких материалов: Используйте для изготовления сопел материалы, устойчивые к высоким температурам и с хорошей теплопроводностью, такие как медные сплавы, нержавеющая сталь и т.д.

4.Деформация сопла

Описание проблемы: В условиях высоких температур и давления сопло может деформироваться, что приводит к изменению угла распыления и диаметра отверстия, влияя на результат напыления.

Способы решения:

Оптимизация конструкции: Используйте рациональную конструкцию для повышения жесткости и стабильности сопла.

Контроль температуры: С помощью системы охлаждения и управления процессом поддерживайте температуру сопла в оптимальном диапазоне.

Регулярная проверка: Регулярно проверяйте геометрическую форму сопла, чтобы своевременно выявлять и устранять проблемы деформации.

5.Отслаивание покрытия сопла

Описание проблемы: На поверхности сопла обычно наносится защитное покрытие для предотвращения воздействия высоких температур и коррозии. Однако покрытие может отслоиться из-за высокой температуры, ударов или несовместимости материалов, что сокращает срок службы сопла.

Способы решения:

Выбор совместимого покрытия: Выбирайте покрытие, совместимое с материалом сопла и напыляемым материалом, чтобы обеспечить хорошую адгезию и долговечность покрытия.

Оптимизация технологии напыления: Уменьшите ударные и термические нагрузки на покрытие, например, путем регулировки угла напыления или снижения скорости частиц.

Регулярное обслуживание: Регулярно проверяйте состояние покрытия и своевременно ремонтируйте или заменяйте отслоившееся покрытие.

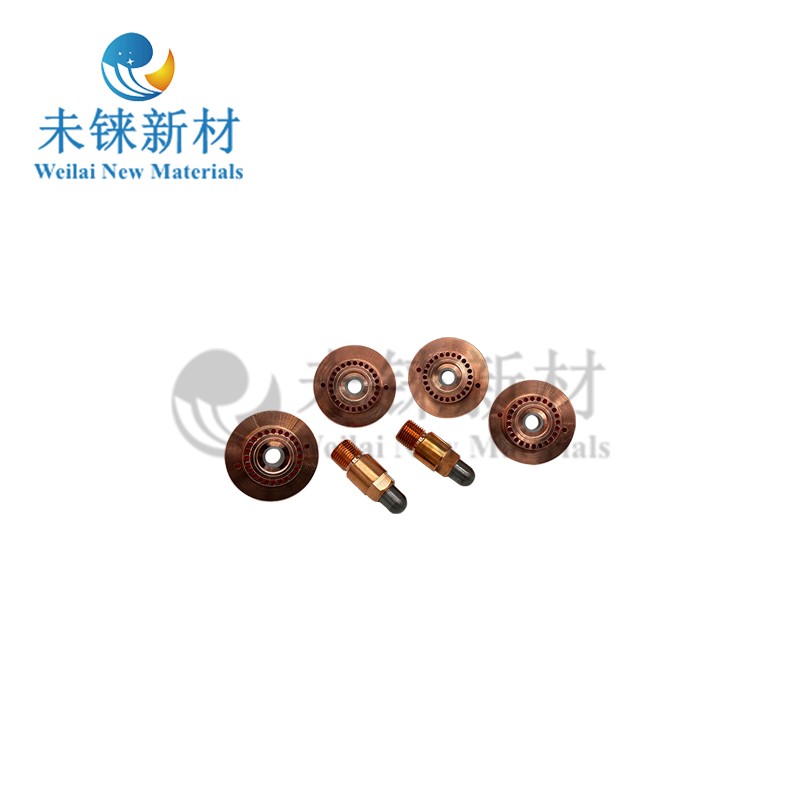

6.Утечка газа из сопла

Описание проблемы: В месте соединения сопла с оборудованием может происходить утечка газа, что приводит к нестабильности давления напыления и влияет на его результат.

Способы решения:

Проверка герметичности: Регулярно проверяйте место соединения сопла с оборудованием, убедитесь, что уплотнительные элементы не повреждены.

Замена уплотнителей: При обнаружении утечки своевременно заменяйте поврежденные уплотнительные элементы, чтобы обеспечить герметичность.

Оптимизация установки: Убедитесь, что сопло установлено правильно, чтобы избежать утечек из-за неправильного монтажа.

7.Неравномерное распыление из сопла

Описание проблемы: Неравномерное распыление из сопла может быть вызвано повреждением внутренней структуры сопла, неравномерным распределением материала или неправильными параметрами напыления, что влияет на качество и равномерность напыляемого слоя.

Способы решения:

Проверка внутренней части сопла: Регулярно проверяйте внутреннюю структуру сопла, чтобы убедиться в отсутствии повреждений или засоров.

Оптимизация параметров напыления: Отрегулируйте мощность плазмы, расход газа и дистанцию напыления, чтобы обеспечить равномерное распределение материала.

Использование высококачественных сопел: Выбирайте сопла с рациональной конструкцией и высокой точностью изготовления, чтобы уменьшить проблему неравномерного распыления.

Заключение

Распространенные проблемы сопел для плазменного напыления разнообразны, но с помощью разумных профилактических мер и своевременного технического обслуживания их можно эффективно уменьшить.