Как улучшить характеристики плазменно-напыленных электродов?

2025-09-15

Улучшение характеристик плазменно-напыленных электродов — сложная задача, охватывающая множество областей, включая материаловедение, технологию обработки поверхности, термодинамику и электрохимию. Для оптимизации характеристик плазменно-напыленных электродов можно использовать подходы, основанные на выборе материала, оптимизации процесса напыления, обработке поверхности и постобработке. Конкретные стратегии улучшения следующие:

1. Выбор материала

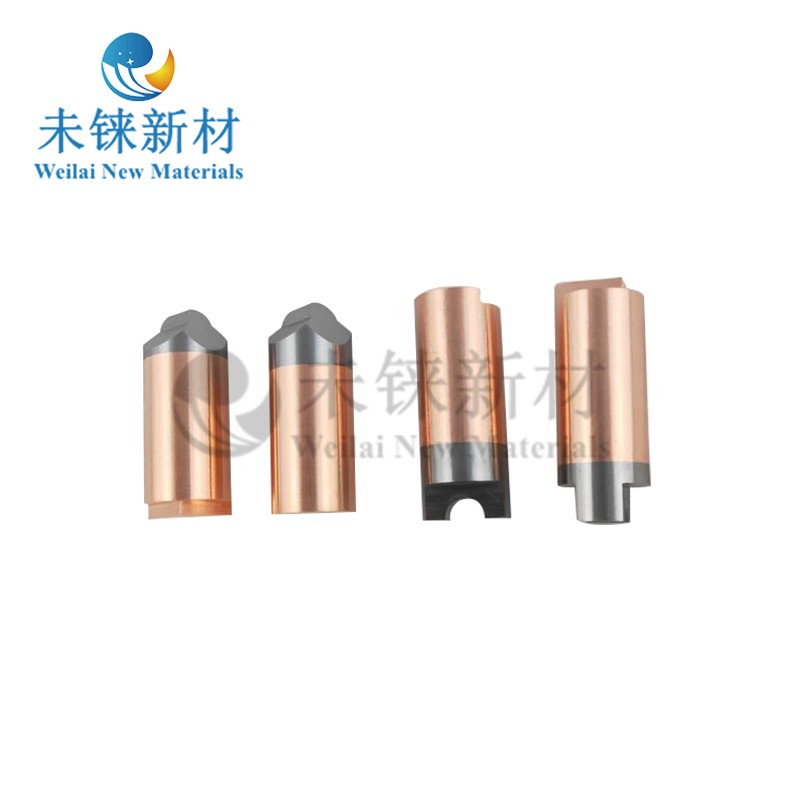

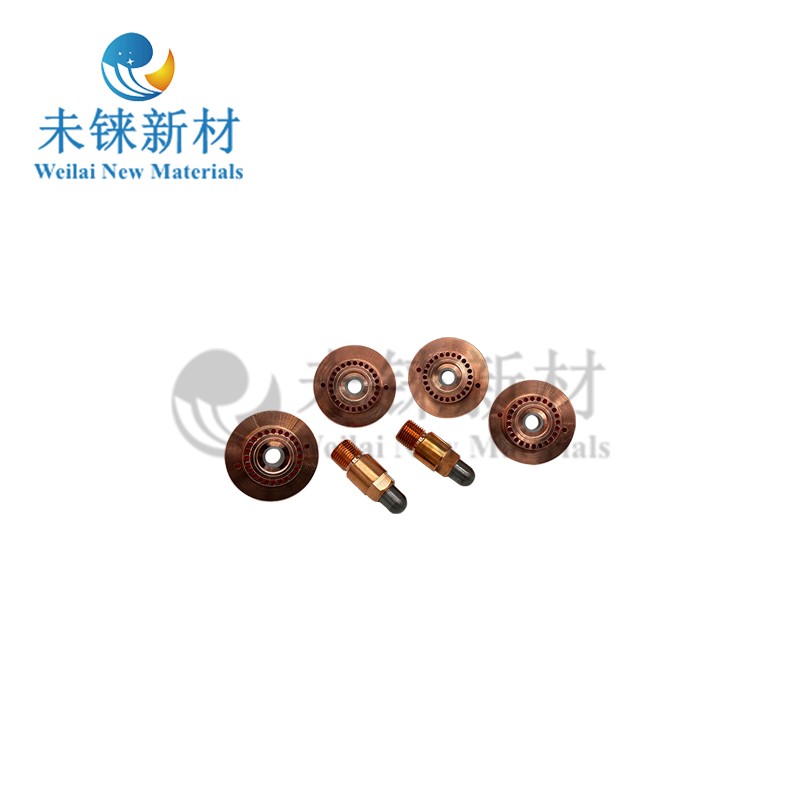

Выбор материала имеет основополагающее значение для повышения характеристик плазменно-напыленных электродов. Материалы электродов должны обладать высокой проводимостью, термостойкостью, коррозионной стойкостью и хорошей механической прочностью. Обычно для изготовления электродов используются вольфрам, молибден, медь, сплавы на основе никеля и керамика.

Высокопроводящие материалы: Высокопроводящие материалы, такие как медь и серебро, могут снизить сопротивление электрода, минимизировать потери энергии и улучшить проводимость.

Высокотемпературные материалы: Такие материалы, как вольфрам и молибден, обладают высокими температурами плавления и превосходной термостойкостью, что делает их пригодными для использования в высокотемпературных плазменных средах.

Коррозионностойкие материалы: В коррозионных средах сплавы на основе никеля и керамика (например, оксид алюминия и диоксид циркония) эффективно противостоят химической коррозии и продлевают срок службы электрода.

Композитные материалы: Сочетание металла с керамическими материалами позволяет объединить высокую проводимость металла и термо- и коррозионную стойкость керамики, что дополнительно улучшает общие характеристики электрода.

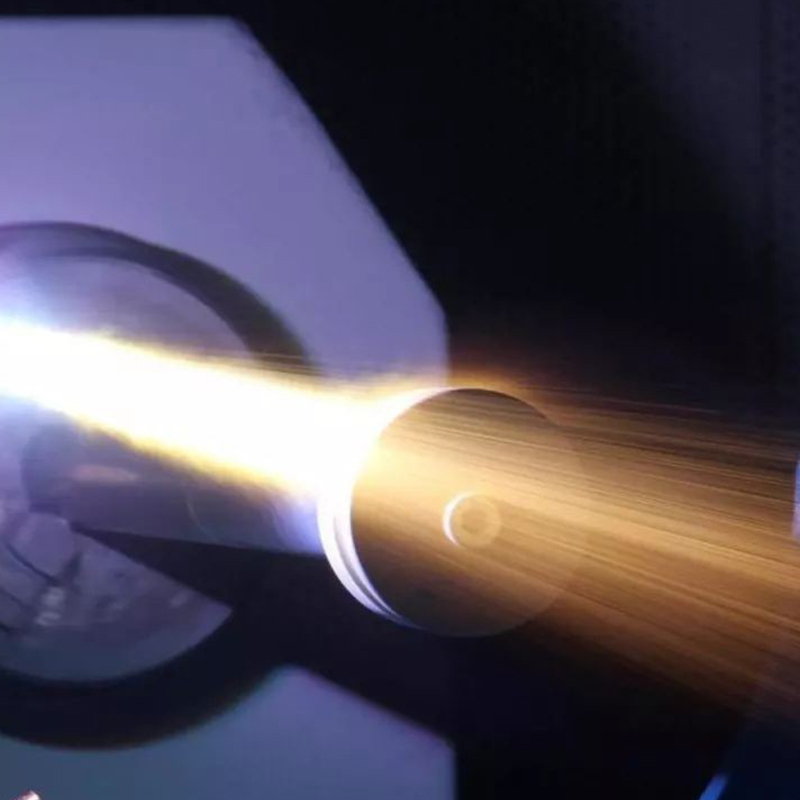

2. Оптимизация процесса напыления

Процесс плазменного напыления напрямую влияет на характеристики электрода. Оптимизация процесса напыления позволяет улучшить плотность, прочность сцепления и однородность покрытия.

Оптимизация параметров плазмы: Такие параметры, как мощность плазмы, расход газа и расстояние распыления, влияют на качество покрытия. Регулируя эти параметры, можно добиться более плотного и прочного покрытия. Например, соответствующее увеличение мощности плазмы может увеличить кинетическую энергию распыляемых частиц, способствуя адгезии между ними и подложкой.

Угол распыления и скорость: Угол распыления и скорость влияют на равномерность и плотность покрытия. Как правило, угол распыления следует поддерживать в диапазоне от 60° до 90° для обеспечения равномерного нанесения частиц на поверхность подложки. Слишком высокая скорость распыления может привести к неравномерному покрытию, а слишком низкая — к перегреву подложки.

Предварительная обработка материала для распыления: Обработка поверхности подложки перед распылением (например, пескоструйная обработка или очистка) может улучшить прочность сцепления покрытия. Кроме того, размер, форма частиц и текучесть распыляемого порошка также влияют на качество покрытия. Поэтому следует выбирать соответствующие порошковые материалы.

3. Обработка поверхности

Обработка поверхности является важным средством повышения эффективности электродов для плазменного напыления. Обработка поверхности может улучшить микроструктуру покрытия, его коррозионную стойкость и электропроводность.

Шероховатость поверхности: Увеличение шероховатости поверхности подложки такими методами, как пескоструйная обработка и лазерное травление, может повысить прочность сцепления покрытия с подложкой.

Модификация покрытия: Перед напылением на поверхность подложки может быть нанесен переходный слой (например, никель-алюминиевое покрытие) для повышения прочности сцепления и термостойкости покрытия.

Герметизация поверхности: Плазменные покрытия часто содержат микропоры, что может снизить их коррозионную стойкость и электропроводность. Герметизирующие обработки (например, химическая герметизация и горячее изостатическое прессование) могут уменьшить пористость покрытия и повысить его плотность.

4. Постобработка

Постобработка является ключевым этапом в дальнейшем повышении эксплуатационных характеристик плазменно-напыленных электродов. Термическая обработка, полировка поверхности и другие методы могут улучшить характеристики покрытия.

Термическая обработка: Термическая обработка позволяет устранить остаточные напряжения в покрытии, повышая прочность сцепления и плотность покрытия. Она также способствует росту зерна и улучшает его механические свойства.

Полировка поверхности: Механическая или химическая полировка позволяет уменьшить шероховатость поверхности покрытия, минимизировать дефекты поверхности и улучшить проводимость и коррозионную стойкость электрода.

Переплавка покрытия: Лазерная или электронно-лучевая переплавка может дополнительно повысить плотность покрытия и прочность сцепления, а также улучшить его микроструктуру.