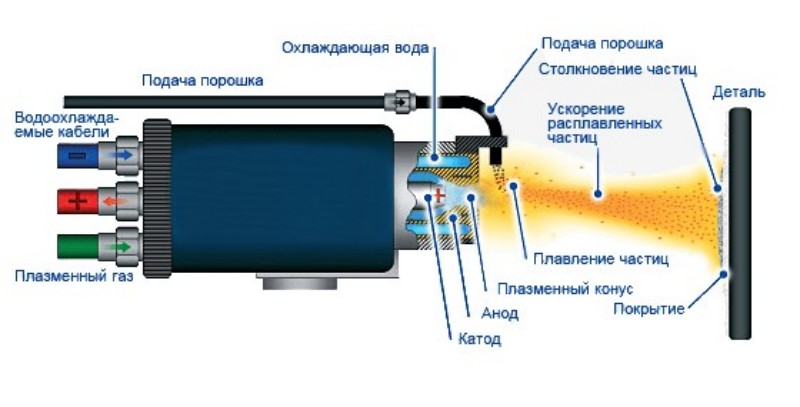

Технология плазменного напыления (Часть 1)

2025-12-02

В процессе плазменного напыления на качество покрытия влияет множество технологических параметров. В этой статье рассматриваются первые три ключевых фактора:

① Плазмообразующий газ

Выбор газа основывается в первую очередь на доступности и экономической целесообразности. Азот (N₂) дешев, создает плазменную струю с высокой энтальпией и хорошей теплопередачей, что способствует нагреву и плавлению порошка. Однако его нельзя использовать с порошками или основными материалами, склонными к нитридированию. Аргон (Ar) имеет низкий потенциал ионизации, обеспечивает стабильную и легко зажигаемую плазменную дугу с коротким факелом, что подходит для напыления мелких или тонких деталей. Кроме того, аргон обладает хорошими защитными свойствами. Однако его энтальпия ниже, а стоимость высока.

Расход газа напрямую влияет на энтальпию и скорость плазменной струи, а следовательно, на эффективность напыления, пористость покрытия и адгезию. Слишком высокий расход приводит к отводу полезного тепла из струи и увеличению скорости частиц, сокращая время их пребывания в пламени. В результате частицы не достигают необходимого расплавленного или пластичного состояния, что ухудшает прочность сцепления, плотность, твердость покрытия и значительно снижает скорость осаждения. Слишком низкий расход вызывает нестабильность напряжения дуги и резко снижает скорость распыляемых частиц. В крайних случаях это может привести к перегреву материала, его чрезмерному плавлению или испарению, образованию наплывов в сопле или на выходе порошка и осаждению крупных сферических частиц в покрытии, создающих крупные поры.

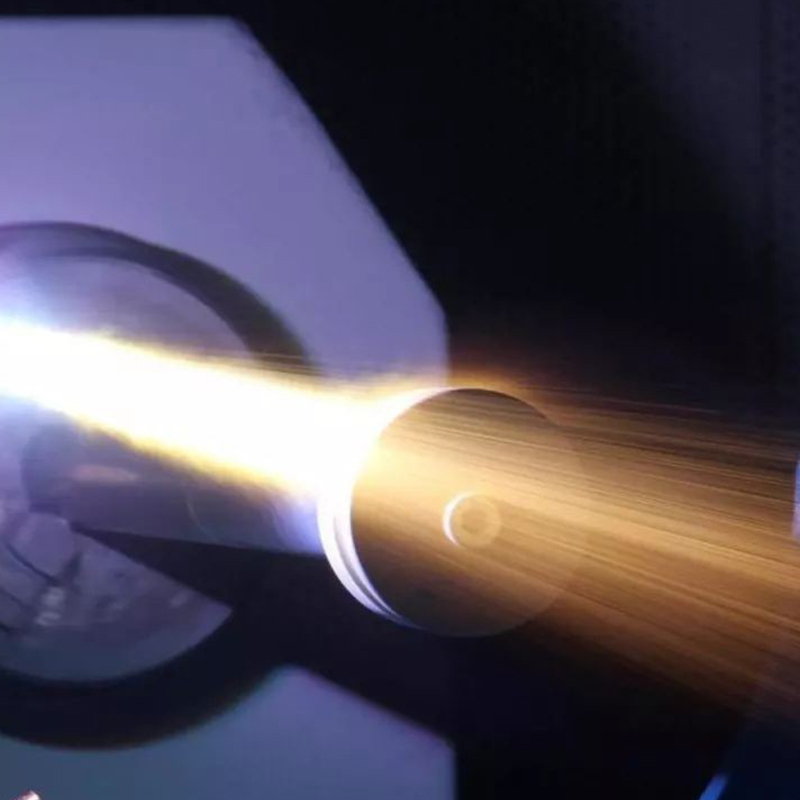

(Атмосферное плазменное напыление - Sinplex)

② Мощность дуги

Слишком высокая мощность дуги повышает ее температуру, преобразуя больше газа в плазму. При высокой мощности и низком расходе рабочего газа практически весь газ превращается в активную плазменную струю с очень высокой температурой. Это может привести к испарению некоторых напыляемых материалов и изменению состава покрытия. Конденсация паров материала между подложкой и покрытием или между слоями покрытия ухудшает адгезию. Также возможна эрозия сопла и электрода.

Слишком низкая мощность дуги приводит к образованию частично ионизированного газа и низкотемпературного плазменного факела. Это вызывает недостаточный нагрев частиц, что снижает прочность сцепления, твердость покрытия и эффективность осаждения.

③ Подача порошка

Скорость подачи порошка должна соответствовать входной мощности. Избыточная подача приводит к попаданию нерасплавленных частиц («сырого порошка») и снижению эффективности напыления. Недостаточная подача вызывает сильное окисление порошка и перегрев подложки.

Место ввода порошка также влияет на структуру покрытия и эффективность напыления. Как правило, порошок должен подаваться в ядро плазменного факела для обеспечения его наилучшего нагрева и достижения максимальной скорости.

(технический принцип плазменного напыления)