Технология плазменного напыления (Часть 2)

2025-12-02

В первой части были рассмотрены такие ключевые технологические параметры, влияющие на качество покрытия, как плазмообразующий газ, мощность дуги и подача порошка. В данной статье продолжается обсуждение других важных факторов: дистанции напыления и угла напыления, скорости относительного перемещения горелки и изделия, а также контроля температуры подложки.

④ Дистанция и угол напыления

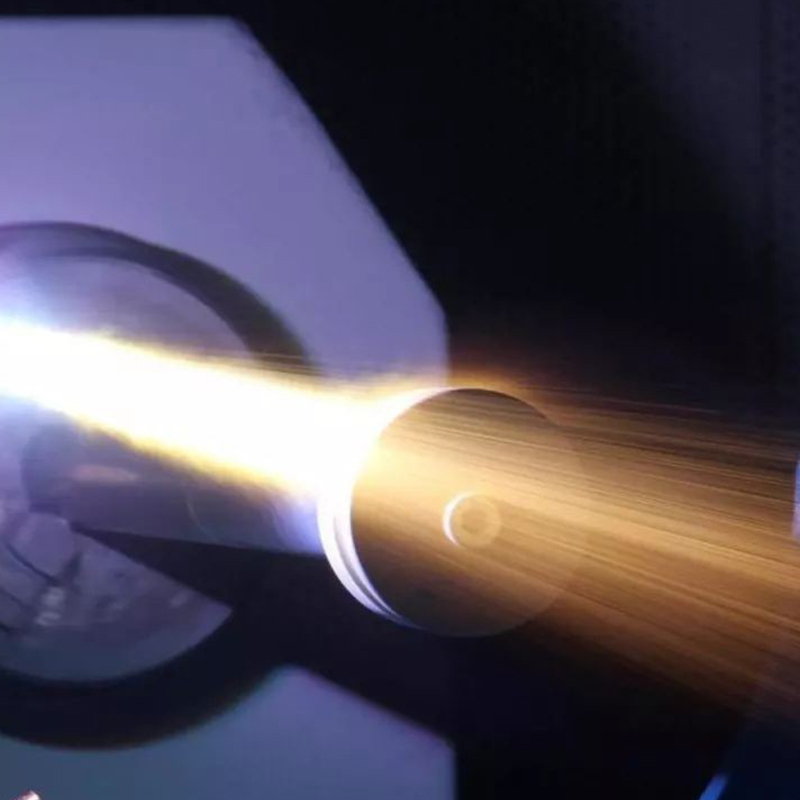

Дистанция напыления (расстояние от сопла горелки до изделия) влияет на скорость и температуру частиц в момент соударения с подложкой. Характеристики покрытия и тип напыляемого материала сильно зависят от этого расстояния.

При чрезмерно большой дистанции температура и скорость частиц снижаются, что приводит к значительному ухудшению адгезии, увеличению пористости и снижению эффективности напыления. При слишком малой дистанции температура подложки становится чрезмерно высокой, вызывая окисление как подложки, так и покрытия, что негативно сказывается на их сцеплении. При условии допустимого нагрева детали рекомендуется использовать по возможности меньшую дистанцию.

Угол напыления — это угол между осью плазменной струи и поверхностью обрабатываемой детали. При углах меньше 45° качество покрытия ухудшается из-за «эффекта теневой зоны», который приводит к образованию пор и рыхлой, неплотной структуры покрытия.

⑤ Скорость относительного перемещения горелки и изделия

Скорость перемещения горелки должна обеспечивать формирование ровного покрытия без следов «ребер напыления». Другими словами, каждый последующий проход должен достаточно перекрывать предыдущий. При соблюдении этого условия, как правило, используется более высокая скорость перемещения горелки, что позволяет избежать возникновения локальных перегревов и окисления поверхности.

⑥ Контроль температуры подложки

Наиболее предпочтительным является следующий подход: перед напылением деталь предварительно нагревается до температуры, которая будет поддерживаться в процессе нанесения покрытия. Затем, непосредственно во время напыления, для поддержания стабильной температуры применяется обдув сжатым воздухом или иной метод охлаждения. Это позволяет сохранять первоначальную температуру подложки на протяжении всего процесса.

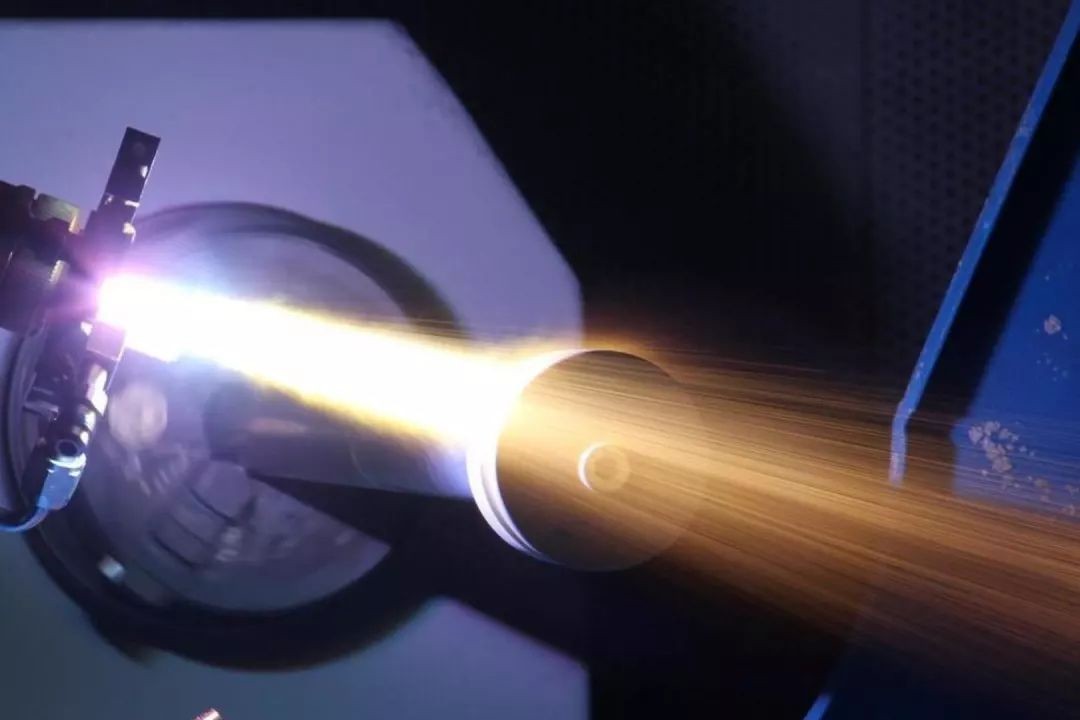

(Схема процесса напыления на изделие)